Технология изготовления изделий из реакционно-спеченного карбида кремния разработана в 80-90 годах. В сравнении с широко распространенной технологией производства изделий из силицированного графита карбидокремниевая технология позволяет значительно увеличить срок службы изделий.

Карбид кремния является одним из наиболее жаростойких материалов в окислительной атмосфере.

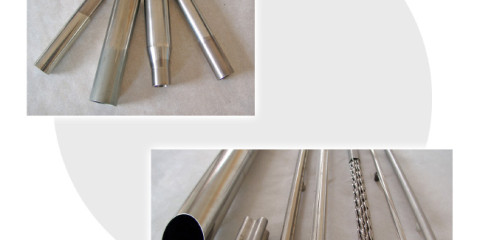

Мелкозернистая, беспористая структура реакционно-спеченных карбидокремниевых материалов позволяет обеспечить минимальную шероховатость рабочих поверхностей.

• Кабельная промышленность – волочильные машины типа DHLC, UDZWG и др.

• Нефтедобыча и водоподготовка – погружные насосы и оборудование для работы в абразивных и химически агрессивных средах (нефть, пластовые воды, сбросные воды, продукты функциональной переработки нефти).

• Высокотемпературная термообработка в воздушной среде.

• Материал сохраняет работоспособность до температуры 1350О С.

• Очень высокая износостойкость (ресурс более 10 лет).

• Химическая стойкость к кислотам и слабым щелочам.

• Высокая радиационная стойкость.

• Высокие антифрикционные свойства.

• Низкая диффузионная проницаемость (материал используется в качестве оснастки в микроэлектронике для проведения высокотемпературных процессов в производстве БИС и СБИС).

| Характеристика | Карбид кремния НИИ НПО «Луч» | Оксид алюминия 99,5-99,9% ВК-94, ВК-100 |

Оксид циркония |

| Твердость по Кнуппу, кг/мм2 | 2800-3500 | 1900-2100 | 1600-1800 |

| Прочность на сжатие, МПа | 2500-2750 | 2000-2100 | 2000-2500 |

| Прочность на растяжение, МПа | 300-320 | 260-300 | 200-240 |